紧固件摩擦系数的重要性是目前大家所关注的。摩擦系数的大小和分散度会严重影响紧固件紧固后??的预紧力。

以相同的拧紧力矩拧紧后,不同的摩擦系数范围会导致非常不同的预紧力。

众所周知的50-40-10螺栓扭矩分配原理,即摩擦系数变化不大,但预紧力变化很大。

因为螺栓头支撑面和螺纹副的扭矩比非常大,所以即使摩擦系数的微小变化似乎对螺栓头支撑面和螺纹的扭矩也没有很大的影响对,但会影响预紧力。可能产生预紧力的扭矩比例因摩擦系数的变化而增加或减少5%,最终将极大地影响预紧力的比例。

既然摩擦系数对于螺栓连接如此重要,那么摩擦系数与它有什么关系呢?

我们从之前的物理学中了解到,摩擦系数与接触面积等无关,但在实际工作过程中,我们隐约感觉到摩擦系数似乎与接触面积有一定的关系。实际情况如何?毛呢?

我们是通过之前的理论研究和实验确定的。

螺栓扭矩系数的稳定性对于预紧控制和连接点可靠性至关重要。

螺栓的扭矩系数由摩擦系数和螺纹尺寸参数决定。对于特定的螺纹连接副,螺栓的螺纹常数是固定的。当摩擦系数确定后,扭矩系数就唯一确定了。

螺纹尺寸参数对扭矩影响的研究成果很多,螺纹尺寸参数对扭矩系数的影响是有规律的,但影响摩擦系数的关键因素研究较少。

在本文中,Screw先生从理论上找出了可能影响电镀锌螺栓摩擦系数的因素,然后通过螺栓拧紧实验对这些关键因素进行了实验研究;找出影响螺栓摩擦系数的关键因素;最后根据影响因素对摩擦系数的意义,对这些关键因素进行选择性控制,有效控制摩擦系数的分散。

01

影响摩擦系数的因素分析

前人经过系统的实验研究,建立了较为完整的粘着摩擦理论,对摩擦磨损的研究具有重要意义。粘着摩擦理论认为,整个摩擦过程分为三个过程:

①摩擦面处于塑性接触状态,实际接触面以接触峰的形式存在。当接触点的应力达到屈服极限时,会发生塑性变形,接触点只能依靠增加接触面来承受不断增加的压力。加载。

②在接触点的摩擦过程中,也可能会出现瞬时高温,接触点会粘住。在后续摩擦的剪切力作用下,粘点会被剪切而产生滑动。

③摩擦力是粘着效应和开沟效应产生的阻力之和。接触面中硬质表面的粗糙峰在法向载荷作用下嵌入软质表面,接触面由两部分组成:

在金属粘附摩擦理论中,摩擦系数f的计算公式如下:

地点:

F为接触面的剪力;

W为接触面的正压力;

A为摩擦面的实际接触面积;

τb为抗剪强度极限;

S为粗峰在垂直平面上的投影面积;

σs 为屈服强度极限。

从上面对摩擦过程的分析可以看出,微观上摩擦和接触面积之间存在一定的关系,有点接近我们实际生活中的感觉。

比如我们穿着有凹凸的鞋子,如果突然在某个时候,只有一个很小的凹凸碰到地面,就会突然感觉到晃动,此时摩擦感会很低。不知道大家有没有同感?

在螺栓拧紧过程中,接触面会相对滑动,必然会在接触面产生摩擦,导致接触面磨损。螺栓拧紧速度的差异会引起摩擦面温度的变化。

支架表面硬度、螺栓强度等级会影响接触点的屈服强度和剪切强度。

当螺栓表面膜的摩擦副滑动时,膜中发生粘附点的剪切,其剪切强度会发生变化,并且由于表面膜很薄,实际接触面积由屈服决定基材的限制。

所以拧紧速度、螺栓强度等级、涂层厚度、钝化层、轴承表面硬度可能会改变螺栓的摩擦系数。

02

影响螺栓摩擦系数关键因素的试验研究

实验采用德国先进的多功能螺栓紧固分析系统。拧紧机带有一个用于测量总扭矩Tf的扭矩传感器,一个用于测量螺纹扭矩Ts的传感器和一个用于测量夹紧力F的传感器安装在螺纹装配夹具中。力传感器。

端面摩擦力矩:Tw=Tf-Ts

根据拧紧力矩与夹紧力的比值,计算总摩擦系数μtot、螺纹摩擦系数μs、支撑面摩擦系数μw,按下式计算确定:

拧紧速度对螺栓摩擦系数的影响是不可避免的。前人已经做了很多研究,本文不以此为研究对象。

以螺栓强度等级、涂层厚度、钝化层、支撑面硬度为研究对象进行实验。实验螺栓为统一六角头螺栓,螺母为六角法兰螺母。两者的表面处理方法相同。螺母采用6H/6g配合。隔板板厚3mm,加工后表面粗糙度3.2μm,锐角为钝角。

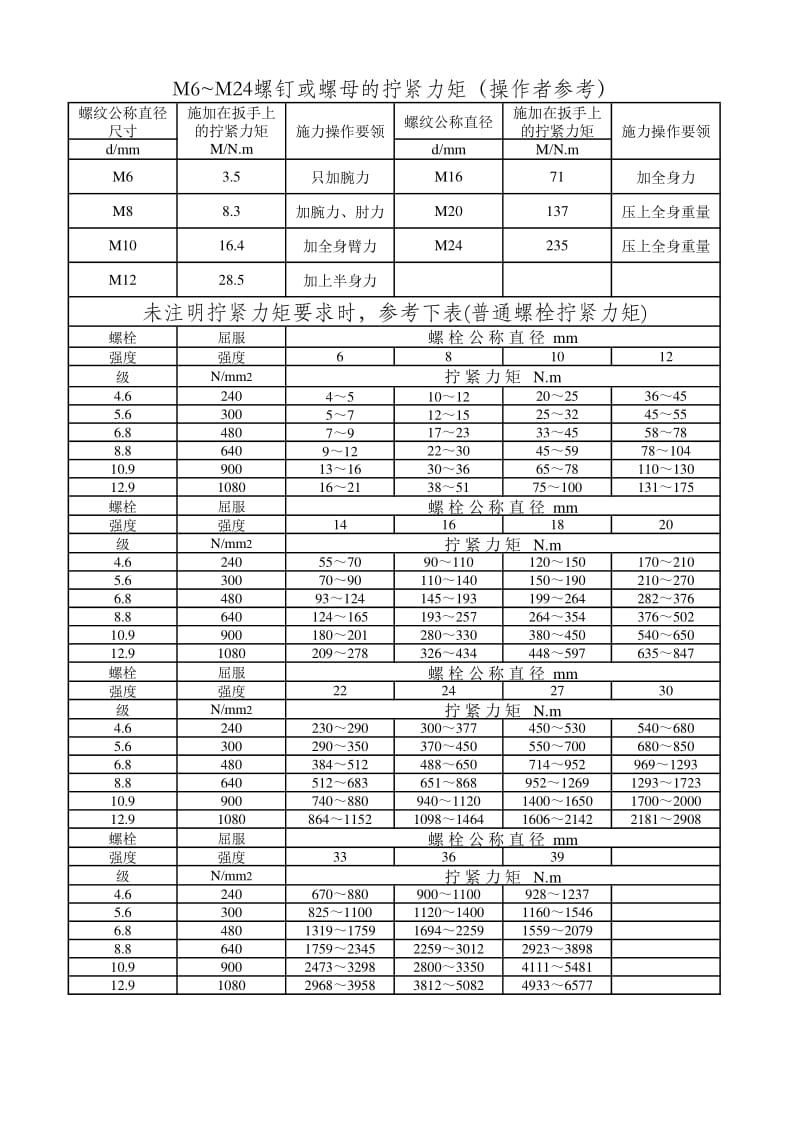

对不同螺栓强度等级、涂层厚度、钝化层和支撑面硬度的螺栓进行拧紧实验。螺栓扭矩系数分布如下表所示。

绘制扭矩系数的实验数据。

不同转速下螺栓扭矩系数分布图

不同强度等级螺栓扭矩系数分布图

不同硬度垫的扭矩系数分布

不同表面处理的螺栓扭矩系数分布

在实践中,很多问题都涉及到多个因素的作用,但“这些因素是否对被调查指标影响大”的主要方法是方差分析。

其本质是分析数据的误差来源,然后检验多个总体的均值是否相同,将实验数据的波动分解为研究对象变异引起的波动和随机因素,并通过分析比较来分析比较这些变化。推断这些因素是否对所调查的指标有显着影响。

使用的函数可以对各个影响因素进行F检验。

螺栓摩擦系数的实验数据通过函数求解,计算结果如下表所示。

从计算结果可以看出,螺栓强度、涂层厚度和钝化层对螺栓的摩擦系数影响很大,而支撑面的硬度对螺栓的摩擦系数影响不大. 24.9%概率相等。

在拧紧实验中发现,D级钝化层螺栓的屈服拧紧轴向力远大于C级钝化层。实验数据的均值对比如图所示。

拧紧过程是一个张力和扭转结合的过程。螺栓的拉应力是由转换后的拧紧轴向力产生的,扭剪应力是由螺纹与支撑面之间的摩擦力矩产生的。

由于D级钝化层在表层有一层软膜层,可以起到油膜润滑的作用,所以摩擦因数小,螺栓上的扭剪应力也相应大轴向预紧力越小,扭矩转换越多。

03

影响摩擦系数的关键因素控制

从上表的计算数据可以看出,螺栓强度等级、涂层厚度、铬酸盐处理和支撑面硬度对摩擦系数的影响是不同的。钝化层处理对螺栓的摩擦系数影响最大。表面硬度对摩擦系数的影响最小。

支撑面的硬度很难控制,最终对摩擦因数的控制贡献不大,没有意义。应重点控制摩擦系数。

不同的场合需要不同特性的螺栓。对于不同强度等级、不同钝化层的螺栓,与连接点的应力和防腐性能要求有关。不能从螺栓体的特性来控制,只能根据强度等级来控制。钝化层的不同处理,由实验数据确定,使用不同的摩擦系数,涂层的厚度需要从螺栓本体来控制。

传统的紧固件生产没有考虑涂层和钝化层对扭矩系数的影响。只要涂层的厚度大于最低要求就认为是合格的,涂层的上限没有严格控制。

为实验准备了两批螺栓。要求涂层厚度为5 μm,钝化层为c2C。一批需要控制涂层的厚度,控制范围为5~7μm。其他批次不控制,只要涂层厚度大于5微米就行了。

再对比实验,控制前后扭矩系数的正态分布密度函数如图8所示。

可以看出,控制螺栓涂层的厚度对螺栓的扭矩系数影响不大。控制前平均扭矩系数为0.3785,控制后平均扭矩系数为0.3612。有所减少。

但是控制前后扭矩系数的标准偏差显着降低,控制前扭矩系数标准偏差为0.03416,控制后扭矩系数标准偏差为0.@ >01531,扭矩系数的标准差降低55.18%。

这说明控制涂层的厚度可以显着控制螺栓摩擦因数8.8级螺栓表面硬度,对提高螺栓连接的可靠性具有重要意义。

04

知识扩展——表面处理代码

电镀的表面处理代号识别一般按照GB/T 5267.1标准,相当于ISO 4042标准。

根据标准要求,电镀表面处理代码分为A型代码和B型代码标记方式。

E.2 标签

标签示例:

注1:如果对最小涂层厚度没有明确要求,根据表E.2,涂层厚度的标记代号为“0”,如“AOP”8.8级螺栓表面硬度,使代号包含在完整的技术要求。

代码“0”适用于螺纹零件或其他小于M1.6的小零件。

注 2:如果需要其他处理,例如涂抹油脂或油,则需要协议并在标记中指定。

A型电镀标记代码标记为A2L。具体电镀层厚度等要求,需要在GB/T 5267.1标准中找到对应的表格,不易记忆。

B类标签示例:

同样,标识也需要根据标准找到对应代码对应的中性盐雾试验要求,不能直接从标识中确定具体的技术要求。

常用标志

以上是标准中的标识要求,还有另外一种比较常见的标识,尤其是日韩主机厂,比如Fe/Ep.Zn5.c2C,也是一样的作为标准中的B。类 ID 基本相同。

主要是加了一个代号Ep,Ep是电镀的英文缩写。

其他代号含义与标准中电镀代号一致,不再赘述。

05

螺丝先生总结

一个

从理论上分析摩擦系数,得到拧紧过程中的能量分配比。

螺栓拧紧的轴向力对摩擦系数的变化极为敏感,必须控制摩擦系数以提高连接点的可靠性。

第二

对不同螺栓强度等级、涂层厚度、铬酸盐处理和支撑表面硬度的螺栓进行拧紧实验,并采用单因素分析进行??F检验,发现螺栓强度等级、涂层厚度和铬酸盐处理对螺栓扭矩有显着影响。系数影响较大,支撑面硬度对螺栓扭矩系数影响不大。

同时发现D级钝化层镀锌螺栓能有效提高螺栓拧紧的轴向力,这对于充分发挥螺栓的使用效率非常有意义。

三个

不同的场合需要不同特性的螺栓,而影响螺栓摩擦系数的关键因素不能都从车身的特性来控制。

对于不同强度等级和不同钝化层的螺栓,只需要根据不同的强度等级和钝化层进行区别处理即可。由实验确定,采用不同的摩擦系数。

涂层的厚度需要从螺栓本体控制。研究表明,控制后螺栓的摩擦系数离散度显着降低。